MEMORIA DE CÁLCULO del cfd para el modelo DE MANIFOLDS DE PRODUCCIÓN¶

INTRODUCCIÓN¶

El presente documento contiene el resumen del cálculo en con modelos CFD y LAGRANGE realizado para los Manifold de producción típicos propuestos por OXY, según planos STD-MEC-LLN-400-95-23-1-4, STD-MEC-LLN-400-95-23-2-4, STD-MEC-LLN-400-95-23-3-4 y STD-MEC-LLN-400-95-23-4-4.

El CFD se realizó en el software de análisis computacional utilizando modelos bidimensionales y tridimensionales para modelos de Navier Stokes y Lagrange según se muestra en los casos de los apartes de este informe.

OBJETIVO¶

Comparar diferentes configuraciones geométricas de Manifolds de producción para determinar y generar planos con sus formas “ideales”, construibles, que sufran la menor incidencia por los efectos erosivos de sólidos suspendidos en el fluido de producción que circula dentro de ellos.

RESUMEN DEL ANÁLISIS¶

Iniciamos con el resumen del análisis para introducir al lector en las respuestas que se pudieron obtener y en numerales posteriores profundizamos en la manera en que se obtuvieron.

Se pudo determinar lo siguiente:

No. |

Caso estudiado |

Recomendación |

|---|---|---|

1 |

Uso de Reducción de 6 a 3 pulgadas. |

En los casos en donde sea necesario realizar una reducción de un diámetro comercial de tubería hasta uno que sea dos diámetros comerciales menor es recomendable colocar 2 reducciones. Deberán instalarse las reducciones a una distancia mínima de 5 diámetros entre ellas. |

2 |

Uso de Expansión de 3 a 6 pulgadas. |

En los casos en donde sea necesario realizar una expansión de un diámetro comercial de tubería hasta uno que sea dos diámetros comerciales mayor es recomendable colocar 2 expansiones. Deberán instalarse las expansiones a una distancia mínima de 3 diámetros entre ellas. |

3 |

Uso de reducciones concéntricas vs. Excéntricas. |

Si la reducción se coloca a una distancia está localizada a una distancia superior a 2 metros desde un codo ascendente se recomienda utilizar una reducción excéntrica en lugar de concéntrica. Los fenómenos turbulentos en la parte superior de la reducción excéntrica son de mayor magnitud que en la reducción concéntrica. Por esta razón la solución de colocar reducciones excéntricas será mejor solución si se garantiza que el flujo principal de partículas ya ha descendido por efectos gravitacionales y las partículas no quedan sometidas a estos efectos que redundan en problemas de erosión. |

4 |

Efecto del pase de raíz de la soldadura. |

Se recomienda reducir o suavizar los pases de raíz de las soldaduras ya que estos generan efectos turbulentos (vorticidad de alta velocidad y baja presión) que están relacionados directamente con la erosión en la soldadura y su vecindad. Para cumplir con esta recomendación se existen varias alternativas, tales como: • Control de las condiciones de aplicación de la soldadura. • Procedimientos de soldadura alternos como lo es el de la soldadura de tipo Orbital. • Maquinado de soldaduras. Son recomendables las configuraciones que requieren menos cordones de soldadura. |

5 |

Erosión en la salida del By Pass. |

Durante la operación normal del By Pass se reducirían los efectos turbulentos en la zona de salida hacia la Tee si se instalara una salida en Y en el sentido contrario al flujo. OXY definirá la conveniencia práctica de esta alternativa. |

6 |

Distancia de la reducción respecto al medidor de Coriolis. |

Del análisis resultó que la distancia de la reducción con respecto al medidor de Coriolis tiene un bajo impacto (13% en coeficiente sobre la disminución de la erosión (Efectos turbulentos) en la tubería o accesorios del Manifold, mejorando al acercar la reducción al medidor de Coriolis. El alcance de este trabajo no permite saber si hay un impacto sobre el medidor mismo. El cliente indica que de acuerdo con la información de campo los medidores no se están afectando por la erosión y no presentan fallas en este sentido. Con la salvedad anterior respecto a los efectos sobre el medidor de Coriolis, será recomendable colocar la reducción que está aguas arriba del medidor más cerca del mismo porque se tendrá un tramo más largo de tubo del diámetro mayor (baja velocidad), evitando así un Niple del diámetro menor y alta velocidad. Colocar la reducción cerca del Coriolis también la aleja del codo ascendente localizado antes del Manifold y en caso de ser excéntrica esta mayor distancia permite que los sólidos desciendan dentro del tubo y no afecten la parte superior de la reducción (Ver numeral 3). |

7 |

Distancia de la expansión respecto al medidor de coriolis. |

Se recomienda alejar la expansión que se instala aguas abajo del medidor de Coriolis ya que los efectos combinados de los cambios e dirección a la salida del medidor generan efectos turbulentos (vorticidad) que son mayores si la expansión está instalada inmediatamente después. |

8 |

Relación entre los fenómenos turbulentos y la ocurrencia de fallas en los Manifolds. |

Teniendo en cuenta la información de fallas presentadas en los Manifolds, en campo, se puede realizar una comparación cualitativa de los resultados y notar que los fenómenos turbulentos de mayor incidencia en las zonas de daño son aquellos de alta vorticidad, donde el coeficiente de disipación de energía turbulenta e es mayor. |

9 |

Decantación de los sólidos. |

En los modelos de partículas se evidencia la existencia de decantación de sólidos en la tubería. La velocidad de los sólidos es siempre menor que la del agua y los sólidos más pesados viajan lentamente en el fondo del tubo. Este comportamiento en tiempos largos podrá generar acumulación de los mismos (Los tiempos simulados no alcanzan a ser suficientes para dar completa evidencia de esto). Se recomienda establecer algún mecanismo de lavado de la tubería con alguna periodicidad, siempre que este procedimiento sea práctico y económico. |

Con base en las anteriores recomendaciones se anexa al presente informe un conjunto de planos que modifican los recibidos y ya mencionados, conteniendo estas recomendaciones.

DOCUMENTOS DE REFERENCIA¶

Manuales Openfoam¶

Planos:¶

STD-MEC-LLN-400-95-23-1-4.

STD-MEC-LLN-400-95-23-2-4.

STD-MEC-LLN-400-95-23-3-4.

STD-MEC-LLN-400-95-23-4-4.

SOFTWARE¶

OPENFOAM®

DATOS DE ENTRADA¶

La información de entrada recibida por Prodisys de parte de OXY para el desarrollo de este proyecto es la siguiente.

Planos mencionados en el numeral 4.3

PSI_045_Gestión de integridad en Manifold y Línea Flujo Rev-1

Velocidad de diseño (máxima) a la entrada de cada Manifold de 12ft/s.

Opciones a analizar de acuerdo con lo presentado en el numeral 3 de este documento.

Granulometría de partículas sólidas según las siguientes gráficas y tablas.

Variable |

Modelo 1 |

Modelo 2 |

Valores para análisis |

|---|---|---|---|

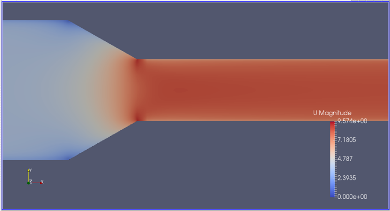

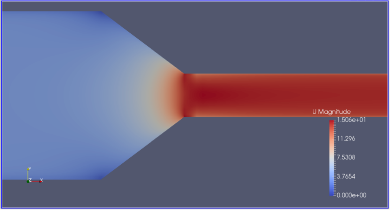

Primera reducción de 6x4 y después reducción de 4x3 |

Un solo paso de reducción de 6x3 |

||

Velocidad |

|

|

|

- Figura 2:

Localización batería Toldado

- Figura 3:

Ruta desde el Guamo a Batería Toldado

Éstas referencias fueron tomadas del documento “Localización del proyecto” de la Ingeniería conceptual del proyecto.

MODELO CFD¶

Se describe el modelo utilizado en la simulación del Skimming Tank

EL MODELO CFD¶

- Este numeral describe el modelo CFD. El modelo CFD está basado en las siguientes fuentes de información:

SOH-RO-0909-DC-43-0002 AMPLIACION, RECOLECCION Y TRATAMIENTO TOLDADO DETALLES INTERNOS TANQUE

Reporte agua campo toldado recibido como información de entrada del proyecto

(Ver anexos 7.1 y 7.2). Varios datos no están en las anteriores tablas, esos valores se asumieron basados en propiedades de fluidos similares a los del modelo. Los resultados numéricos presentados en el presente informe son solamente indicativos.

Software¶

La discretización del modelo se realizó utilizando Salome–Meca V2016.0 LPGL1. El modelo se resolvió utilizando OpenFOAM2, versión 4.0, ambos códigos abiertos para pre procesamiento y análisis.

Unidades¶

El modelo CFD se realizó utilizando el sistema internacional de unidades, las temperaturas están expresadas en grados Celsius, las presiones están dadas en las unidades utilizadas por el software que se calculan como la presión en Pascales dividida entre la densidad. La presión utilizada es referencial ya que el modelo no requiere que sea absoluta. Este reporte presente valores en esas unidades

Sistema de coordenadas¶

El origen del sistema de coordenadas está localizado en el centro del tanque a nivel 0, más o menos en el fondo del mismo. El eje X apunta radialmente hacia la pared del tanque, el eje Y es el eje central apuntando hacia arriba, el eje Z no se toma en cuenta debido a la naturaleza axisimétrica del modelo, pero es ortogonal a los anteriores.

Geometría¶

El modelo axisimétrico CFD está construido usando la facilidad de modelamiento solido; Primero son definidos vértices, líneas y áreas, las áreas se agrupan en un componente que puede ser transferido a la facilidad de enmallado dentro del componente, muchas áreas, líneas y vértices agrupados son definidos para procesamiento posterior en la facilidad de enmallado. Una vez generada la malla se asignan grupos correspondientes a las paredes y techo del tanque a la entrada de fluido, a la salida de aceite y a la salida del agua, respectivamente.

Posteriormente se realiza una extrusión para generar una sección axial de 5 grados de rotación, tal como lo requiere el modelo axisimétrico de OpenFOAM. El máximo nivel de líquido simulado es de 6.746 m, el diámetro del tanque es de 9.14 m, los anillos de entrada de fluidos tienen 0.0023 m de espesor y están localizados en 0.78 m, 2.4 m y 4.03 m de radio respectivamente, la salida de agua está a una altura de -0.532 m por debajo del nivel 0 del tanque localizado a un radio de 3.23 m y con un ancho de 0.2032 m. La salida del rebose de crudo es un anillo que inicia a la altura de 6.720 m y tiene un ancho de 0.0026 m correspondientes a la altura del diente de sierra del rebose.

- Figura 4:

Geometría discretizada del modelo para CFD

Discretización¶

La geometría solida está dividida en nodos y elementos usando el generador de mallas del programa Salome-Meca. El modelo contiene 29646 nodos y 80658 elementos. (Ver figura 5.)

- Figura 5:

Información de la malla del modelo para CFD

Tipos de elementos¶

Los elementos usados son 2D, Net Gen 1D-2D incluyendo elementos 1D para los segmentos de las fronteras y discretización logarítmica de elementos en las fronteras para tener en cuenta efectos viscosos. En el análisis de flujo los grados de libertad en cada nodo son: Presión, Velocidad por fase (Vector), concentración de la fase, K, épsilon y Nut.

Materiales¶

Los fluidos modelados en la geometría del tanque corresponden a agua y crudo en las condiciones indicadas en la tabla:

- FLUIDO

(kg/m2)

DENSIDAD CINEMÁTICA

- VISCOSIDAD

(micras)

- TAMAÑO DE GOTA

(m2/s)

CASO 1: AGUA + DISTRIBUCIÓN DE GOTA DE CRUDO

AGUA

995.9

5.53x10-7

50, 100, 150, 200 y 250

CRUDO

881

1.3x10-4

CASO 2: AGUA + TAMAÑO DE GOTA DE CRUDO

AGUA

995.9

5.53x10-7

CRUDO

881

1.3x10-4

150

Valores tomados como referencia previos al conocimiento de las propiedades reales de los fluidos en campo Estos valores son referenciales ya que en el momento de la corrida de los modelos no se tenía la temperatura de operación del Skimming Tank. Se incluye en el informe de optimización del diseño una corrida con los datos de entrada específicos de este campo.

Condiciones de frontera, CONDICIONES INICIALES y cargas¶

Caso 1 corrida 5.7 segundos¶

Este caso corresponde a la simulación CFD multifásica que contiene una fase de agua y 5 fases de crudo, cada una para un tamaño de gota. Teniendo en cuenta la complejidad de este modelo el tiempo de proceso simulado al momento de la elaboración de este informe era de 5.71 segundos. La gravedad se aplicó como una carga de cuerpo de -9.81 m3/s2.

4.3.1.1 Condiciones Iniciales¶

La velocidad inicial del fluido dentro del volumen del tanque es igual a 0 m/s2 La concentración de fases de crudo corresponde a un volumen de agua con una distribución lineal de crudo en ella correspondiente a una concentración de 200 mg/l.

4.3.1.1 Condiciones de frontera¶

Velocidad de entrada del fluido: 0,349170943371817 m/s correspondiente a un caudal de 0.036800926 m3/s

Velocidad de salida de aceite: 9,85869E-06 m/s correspondiente a un caudal de 7.36019E-06 m3/s

Velocidad de salida de agua: 0,000526961 m/s correspondiente a un caudal de 0.036793566 m3/s

Presión de referencia se coloca como un valor constante en la boquilla de entrada de fluido.

Caso 2 corrida 90 segundos¶

Este caso corresponde a la simulación CFD multifásica que contiene una fase de agua y una fase de crudo, cada una para un tamaño de gota. Teniendo en cuenta la complejidad de este modelo el tiempo de proceso simulado al momento de la elaboración de este informe era de 90.89 segundos.

4.3.2.1 Condiciones Iniciales¶

La velocidad inicial del fluido dentro del volumen del tanque es igual a 0 m/s2

La concentración de fase de crudo corresponde a un volumen de agua con una distribución lineal de crudo en ella correspondiente a una concentración de 200 mg/l.

4.3.2.2 Condiciones de frontera¶

Velocidad de entrada del fluido: 0,349170943371817 m/s correspondiente a un caudal de 0.036800926 m3/s

Velocidad de salida de aceite: 9,85869E-06 m/s correspondiente a un caudal de 7.36019E-06 m3/s

Velocidad de salida de agua: 0,000526961 m/s correspondiente a un caudal de 0.036793566 m3/s

La presión de referencia se coloca como un valor constante en la boquilla de entrada de fluido.

solución¶

El análisis CFD tiene en cuenta los efectos transientes, los efectos de turbulencia y las fases presentes. El modelo CFD del caso 1 se resolvió en una plataforma Corel i7 con 4 cores, corriendo en un sistema Ubuntu 16.0 con 8 gigas en memoria RAM, la geometría y la malla fueron generadas en unos pocos segundos. Solucionar el modelo hasta 5.71 segundos de proceso, toma 1.296.000 segundos. El modelo CFD del caso 2 se resolvió en una plataforma Corel i7 con 4 cores, corriendo en un sistema Ubuntu 16.0, con 8 gigas en memoria RAM, la geometría y la malla fueron generadas en unos pocos segundos. Solucionar el modelo hasta 90 segundos de proceso, toma 1.036.800 segundos.

RESULTADOS CFD¶

En este capítulo se presentan los resultados obtenidos para los tiempos de corrida de los casos 1 y 2. Se presentan resultados de post-procesamiento de campos de presión, campos de velocidad, líneas de corriente y proporciones de fase. Las escalas presentadas a la derecha de cada gráfica representan en colores la magnitud arriba indicada. Inicialmente, se hace una presentación global de los resultados. Los resultados específicos y los análisis de estos resultados se presentan en párrafos siguientes.

Patron de flujo¶

En este numeral se presentan imágenes de los resultados del CFD.

Figuras Caso 1¶

- Figura 6:

Campo escalar de presiones a los 5.71 segundos

- Figura 7:

Magnitud de la velocidad del agua a los 5.71 segundos

- Figura 8:

Magnitud de velocidad de la fase de 50 micras del crudo a los 5.71 segundos

- Figura 9:

Magnitud de velocidad de la fase de 100 micras del crudo a los 5.71 segundos

- Figura 10:

Magnitud de velocidad de la fase de 150 micras del crudo a los 5.71 segundos

- Figura 11:

Magnitud de velocidad de la fase de 200 micras del crudo a los 5.71 segundos

- Figura 12:

Magnitud de velocidad de la fase de 250 micras del crudo a los 5.71 segundos

- Figura 13:

Campo escalar de la fase agua a los 5.71 segundos

- Figura 14:

Campo escalar de la fase de 50 micras a los 5.71 segundos

- Figura 15:

Campo escalar de la fase de 100 micras a los 5.71 segundos

- Figura 16:

Campo escalar de la fase de 150 micras a los 5.71 segundos

- Figura 17:

Campo escalar de la fase de 200 micras a los 5.71 segundos

- Figura 18:

Campo escalar de la fase de 250 micras a los 5.71 segundos

- Figura 19:

Líneas de corriente de agua en diferentes zonas del tanque (flujo preferencial entre la entrada y la salida de agua) a los 5.71 segundos

- Figura 20:

Líneas de corriente de agua en diferentes zonas del tanque (flujo preferencial entre la entrada y la salida de agua) a los 5.71 segundos

- Figura 21:

Líneas de corriente de agua en diferentes zonas del tanque (flujo preferencial entre la entrada y la salida de agua) a los 5.71 segundos

- Figura 22:

Líneas de corriente de agua en diferentes zonas del tanque (flujo preferencial entre la entrada y la salida de agua) a los 5.71 segundos

Figuras Caso 2¶

- Figura 23:

Campo escalar de presiones a los 90 segundos

- Figura 24:

Tamaño de gota de crudo de 150 micras a los 90 segundos

- Figura 25:

Campo escalar de la fase de 50 micras a los 5.71 segundos

- Figura 26:

Líneas de corriente de agua en diferentes zonas del tanque (flujo preferencial entre la entrada y la salida de agua) a los 90 segundos

- Figura 27:

Líneas de corriente de agua en diferentes zonas del tanque (flujo preferencial entre la entrada y la salida de agua) a los 90 segundos

- Figura 28:

Líneas de corriente de agua en diferentes zonas del tanque (flujo preferencial entre la entrada y la salida de agua) a los 90 segundos

- Figura 29:

Líneas de corriente de agua en diferentes zonas del tanque (flujo preferencial entre la entrada y la salida de agua) a los 90 segundos

- Figura 30:

Líneas de corriente de agua en diferentes zonas del tanque (flujo preferencial entre la entrada y la salida de agua) a los 90 segundos

- Figura 31:

Líneas de corriente de agua en diferentes zonas del tanque (flujo preferencial entre la entrada y la salida de agua) a los 90 segundos

- Figura 32:

Líneas de corriente de agua en diferentes zonas del tanque (flujo preferencial entre la entrada y la salida de agua) a los 90 segundos

- Figura 33:

Líneas de corriente de agua en diferentes zonas del tanque (flujo preferencial entre la entrada y la salida de agua) a los 90 segundos

PATRONES DE FLUJO¶

Para el caso 1 se observan, desde las Figuras. 8 a la 12 que los efectos de velocidad máxima para cada una de las fases se van incrementando a partir de la más baja (fase agua) hasta la más alta (fase crudo de 250 micras), pasando de 1.85 m/s en la máxima del agua a 34.32 m/s en la máxima de aceite. Pero éste incremento ocurre de manera dramática en un salto de 17 veces entre el crudo de 200 micras y el crudo de 250 micras, lo cual muestra una rápida separación del crudo de 250 micras hacia arriba, esta observación se respalda al verificar las Figuras. 14 a la 18, en donde las fases de crudo de hasta 200 micras permanecen mescladas en todo el volumen del fluido, mientras la fase de 250 micras presenta separación y formación de interfase en la zona de rebose de crudo del tanque. En la Figura. 19 se observan las líneas de corriente del flujo en donde se detecta un corto circuito incipiente entre las boquillas de entrada del fluido y la salida de agua.

Para el caso 2 se observa, en la Figura. 24 el inicio de la separación de la fase del crudo evaluado en este caso (tamaño de gota de 150 micras), en la Figura. 26 se observa un patrón importante de corto circuito entre las boquillas de entrada de fluido y la salida del agua, siendo éste el hallazgo más importante de este análisis. En la Figura. 33 se observan los patrones de retorno del flujo que ascienden primero y luego va hacia la boquilla de salida de agua en el cual se observa la formación de algunos vórtices que disminuyen el valor efectivo del equipo.

CONCLUSIONES¶

Los modelos del caso 1 y el caso 2, muestran una rápida tendencia de separación del tamaño de gota de 250 micras hacia arriba, por lo cual es muy conveniente tener un flujo lento y uniforme antes de la entrada del Skimming que permita el crecimiento de gota. Se debe tener en cuenta que los tiempos de corrida de la separación multifásico para obtener información de separación de tamaños de gota menores son muy altos (Fuera de este alcance), por lo tanto, los análisis de los internos se apoyarán de cálculos analíticos complementarios ver documento OT-TD-P-IF-007 DEFINICIÓN INTERNOS SKIMMING TANK.

La configuración actual del equipo permite la formación de flujos preferentes (corto circuito) entre las boquillas de entrada y la salida de agua. Se recomienda generar diseñar internos que eviten o mitiguen este efecto.

La velocidad de entrada del fluido permite la formación de vórtices que restan capacidad de tratamiento al Skimming, se recomienda generar internos que permitan mejorar la velocidad de ascenso.

En el modelo realizado, se asumieron características que restan precisión a los resultados obtenidos, se recomienda realizar un modelo tridimensional completo.

ANEXOS¶

PLANO DE SKIMMING TANK ACTUAL¶

- Figura 34:

Plano Skimming

REPORTE AGUA CAMPO TOLDADO¶

- Figura 35:

Datos extraídos de archivo REPORTE DE AGUA TOLDADO.xls (información recibida del cliente el 16 de agosto de 2017)